智能材料的定制化设计与精密制造技术正在迅速发展,其应用范围广泛,包括微流控系统、微型传感技术以及生物医疗工程等。双光子激光打印(2PLP),作为一种基于双光子聚合的增材制造技术,凭其能实现亚微米级精度的三维(3D)结构构筑,对智能微系统的生产制造产生了深远的影响。其关键在于选用适合打印的智能材料能够实现复杂几何构型与材料的刺激响应性及功能性特征的结合。其中,液晶弹性体(LCEs)展现出独特优势,它们能借由外界激励(尤其是温度变化)引发显著且可逆的体积形变,实现强力的机械致动性能。此类响应依赖于在向列型至各向同性转变过程中,预排列液晶分子(介元)重新定向时所产生的大且可逆的体积变化。

近年来,研究人员致力于利用2PLP技术推进LCE微系统的制造,尤其是对创新的(多)响应式可打印系统的开发。尽管如此,现有文献大多局限于单一维度的运动表现,这在很大程度上阻碍了LCE驱动模式复杂度的提升。该局限性的核心挑战在于三维精确调控LCE分子取向的难题,而分子取向直接关乎LCE的驱动特性。

为了在3D打印流程中实现对液晶(LC)单体排列的有效控制,一个直观的策略是运用功能化表面技术。该技术涉及校准单元的使用,其中LC单体被封装在经过特殊处理的两片玻璃载玻片间的微小间隙内。这些改性表面,包括聚合物涂层或表面摩擦,能够在LC介质中实施全局性的定向场,从而仅能产生单一的驱动模式。为了达到预期的驱动,打印进程中对LC取向的精细操控至关重要。然而,在现有多数研究中,取向调节高度依赖于表面改性手段,这限制了实现复杂取向模式与多样化驱动行为的可能性。

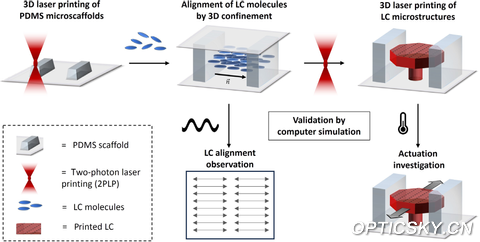

海德堡大学的研究人员提出了一种创新策略,借助三维打印技术以聚二甲基硅氧烷(PDMS)为基的微观支架作为结构约束,实现在三维环境中对LC区域的空间定向排列,进而在立体空间内诱导期望的导向场分布。通过采用朗道-德-吉恩(Landau-de Gennes)理论框架,针对特定边界条件下的导向场进行了理论计算,并通过实验测量的双折射模式与理论预测结果的对比验证了该方法的有效性。实验结果与理论计算的高度一致性,证明了LC导向结构控制能力的精确性跨越了传统平面限制,同时揭示了沿z轴的深度可控定向能力。

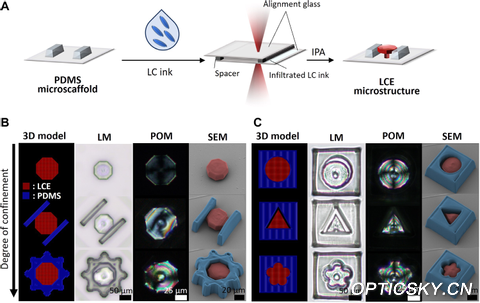

此外,该方法还用于研究温度对3D打印LC微结构的驱动作用,并准确地观察到弹性理论预测的变形。同时该研究设计并展示了不同复杂结构,进而利用这些程序化结构制造出能够展现预期驱动特性的四维微结构,标志着向功能性4D(微)打印材料的理性设计迈出了重要一步。

图1. 打印流程示意图。

图2. 具有定制LCE微结构的3D打印示意图。

图3. LC结构沿z轴的定向控制。

图4. 不同排列方式的4D微夹持器示意图。

相关研究成果以题为“Alignment and actuation of liquid crystals via 3D confinement and two-photon laser printing”的论文发表在《Science Advances》上。

客服热线:

客服热线: