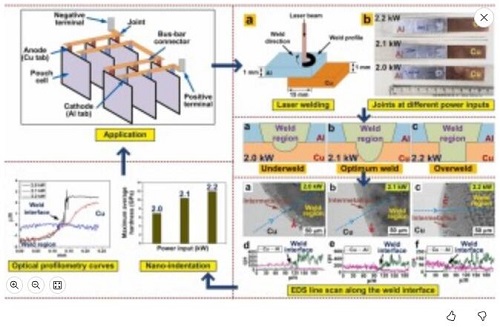

世界正在各个领域走向电气化,包括汽车工业、家用电器、医疗设备等。这是可持续能源应用可靠性提高的标志,因为它们的环境友好性可以控制全球变暖。电气化通常需要电池组来存储电能。锂离子电池的使用,特别是在电动汽车(EV)中的使用正在增加,因为它们具有高功率密度、重量轻、寿命长和易于携带。典型的锂离子电池由许多锂离子电池单元组成。铝和铜通常用作电池中的电极,并通过称为母线的电池连接器条进行连接。这些电池组由几个不同的材料接头组成,这些接头决定了电池组的效率和寿命。随着世界各地的研究都在进行,以提高电池寿命,因此需要具有低电阻的机械坚固接头来延长电池寿命。因此,在文献中,获得电池应用的强连接非常重要。

电池应用中凸耳接头的材料选择基于导电性、可焊性和成本。锂离子电池中广泛使用的各种组件由铝、铜、镍、镍(镀镍扩散退火钢)和镀镍铜制成。在一项研究中,在激光焊接条件下研究了各种不同的材料组合,使用Ni-Cu生产的接头比其他组合具有更高的强度。然而,铝和铜由于其高导电性而成为电池应用中经常使用的材料。在连接过程中需要考虑铝的高氧化倾向以及界面处金属间化合物的形成。

由于要连接的材料具有不同的性能,因此连接异种材料存在机械和冶金挑战。电池制造中使用的电池各种组件的厚度差异使得连接变得困难。文献中已经努力使用各种方法获得高强度接头。先进的连接技术,如微电阻焊接、激光焊接、超声波焊接、搅拌摩擦焊(FSW)等,已被用于获得用于电池应用的良好焊接接头。

在Al和Cu的电阻焊中,AlCu金属间化合物和固液反应区的尺寸受焊接电流的控制,显著影响了接头的力学性能。在电池中应用期间,提供给插耳到母线接头的电流由于接头处提供的电阻导致温度升高,这也影响了焊接接头的性能。在另一项研究中,使用锌中间层获得铝和铜的金属惰性气体(MIG)焊接接头,以获得高机械强度。同样,Zn夹层被用于Al和Cu薄板的超声波焊接接头,一个有趣的事实是,在焊接过程中没有形成金属间化合物,而有夹层的接头比没有夹层的接头具有更高的强度。相反,由于超声效应促进的Al和Cu之间的相互扩散,金属间层显着增。

对电池应用进行了Al和Cu的分层超声接头,接头在块区经历了加工硬化和热软化,影响了接头的硬度和抗拉强度。在搭接剪切试验中,在极耳到母线的超声接头中,可以得出结论,界面脱粘和厚度撕裂导致了焊缝失效。在另一项研究中,当沿板材宽度发生裂纹时,故障发生在铝侧和缩颈后焊接区域之外。超声波焊接本身也有一些局限性,特别是对于薄箔的连接。由于界面处的冶金结合度低,它会导致刀具磨损,并且还会导致低机械强度和高电阻。一项研究表明,当Cu保持在Al-Cu搭接接头的顶部时,超声波接头的穿透深度更高。对FSW接头中的Al-Cu金属间形成进行了深入研究,发现由于铝和铜的热机械鼓励固态相互扩散,在肩部下形成了富AlCu层。肩部区域下的材料混合发现了FSW中金属间化合物形成的主要原因,这是一种固态焊接。在薄铝和铜片的FSW接头中,观察到金属间化合物的形成,焊接性能受材料位置的影响,即前进侧或后退侧。在对各种焊接工艺的比较研究中,发现强度折减比是选择合适的连接工艺的指标,可以提供有关接头强度特性的额外信息。

在电动汽车电池制造中,激光焊接具有非接触性、高效率、减少热影响区和出色的焊接质量,是连接不同电池的理想方法。一种名为叠加芯环形(SCR)的新型激光束技术在铝合金中产生了高穿透深度和高度稳定的锁孔。在激光焊接中,环境压力的降低显着改善了焊缝熔深和表面质量。

在真空中,还尝试了振荡和非振荡光束的激光焊接,得出的结论是,真空激光焊接的焊接质量比大气激光焊接要好得多。在一项研究中研究了激光功率和其他参数的影响,发现Cu-Al搭接构型比Al-Cu构型需要更多的功率。激光焊接过程中对高功率的要求也导致了大量的铝焊池。同样,焊缝的深度与激光功率高度相关,而宽度随振荡幅度而变化。Al和Cu的激光焊接接头的电阻随着金属间化合物的存在而增加。

从拟议的文献综述中可以清楚地看出,铝和铜薄片的连接在电池制造中非常重要,而激光焊接是在不久的将来用于此类应用的首选候选者。考虑到这一点,本研究的主要目的是研究激光功率变化对机械性能的影响,以及电池应用搭接配置中铝铜接头的金属间形成。从微观结构分析、搭接剪切试验、纳米压痕、光学轮廓测量和能量色散光谱(EDS)成分分析等方面对结果进行了表征。最后,对结构-性能相关性进行了详细分析。

客服热线:

客服热线: