三维(3D)增材制造的目的是制造复杂的3D(聚合物)零件,比成熟的技术(例如注塑)更灵活,精度更高,速度更快,成本更经济。如今,3D打印已经更加灵活,因为不需要铸件。尽管铸造的铣削已经达到微米级精度,但成形和减法制造工艺对3D打印中未面对的加工几何图形施加了约束。此外,3D打印早就达到了亚微米级,这在其他情况下是不容易实现的。然而,在注射成型中,通常每个零件的制造时间是几秒钟的量级。正如2018年关于3D增材制造的一篇综述中所强调的那样,目前的3D打印速度还有待大幅度提升。与成熟的投影微静电成像技术相比,有志于加快打印速度的新兴3D打印技术包括计算轴向光刻(CAL)、连续液界面加工(CLIP)、快速扫描多焦点多光子3D激光打印(MFMP-3DP)、飞秒投影双光子光刻(FP-TPL)。在所有这些方法中,液体光树脂在光的照射下固化。对于CAL,光树脂是通过单光子吸收固化的,即使用蓝光或紫外线,通过依次将光刻胶暴露在多个方向的预计算图像中。光树脂只在有足够剂量累积的地方固化。得到的最小体素体积大于5 × 105 μm3。使用CLIP,通过固化高吸收光树脂层来获得类似的体素体积,同样是通过单光子吸收。MFMP-3DP和FP-TPL,光通过双光子或多光子吸收。例如,在MFMP-3DLP中,以大约0.5 ms-1的聚焦速度并行扫描多达9个激光焦点。但是对于这两种方法,都需要笨重而昂贵的高功率飞秒激光器。

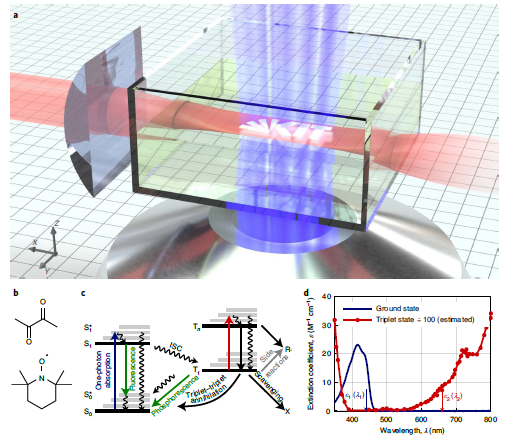

近日,德国卡尔斯鲁厄理工学院应用物理研究所Vincent Hahn等人提出了一种方法,称之为光片3D激光显微打印。它结合了图像投影和基于双色两步吸收的AND型光学非线性特性。底光树脂由2,3-丁二酮作为光引发剂,(2,2,6,6四甲基哌啶1-基)氧基作为清除剂,双季戊四醇六丙烯酸酯作为多功能单体组成。采用波长为440 nm的连续波激光二极管进行投影,使用波长为660 nm的连续波激光进行光片的投影,最终在体素体积为0.55 μm3的情况下,获得了7 × 106个体积元/秒的峰值打印速率。相关研究工作发表在《Nature Photonics》上。(丁雷)

文章链接:Vincent Hahn et al. Light-sheet 3D microprinting via two-colour two-step absorption. Nature Photonics(2022). https://doi.org/10.1038/s41566-022-01081-0.

客服热线:

客服热线: