近日,以色列 Soreq 核研究中心的研究人员使用激光3D打印技术,直接在光纤末端加工了高质量、复杂的聚合物光学器件。这些微米级尺寸的光学设备,具有比人类头发的直径还小的细节,并且可以提供一种极其紧凑且低成本的光束整形方案。相关研究已发表于 Optics Letters (www.doi.org/10.1364/OL.470924) 。

光纤被广泛用于现代通信技术、互联网等领域。以色列 Soreq 核研究中心的研究团队负责人 Shlomi Lightman 表示,当光从光纤中射出时,通常会使用大而笨重的光学元件将其连接到下一个位置。而在本研究中,新方法将路由过程集成到光纤本身中,从而实现降低元件尺寸和成本的目的。

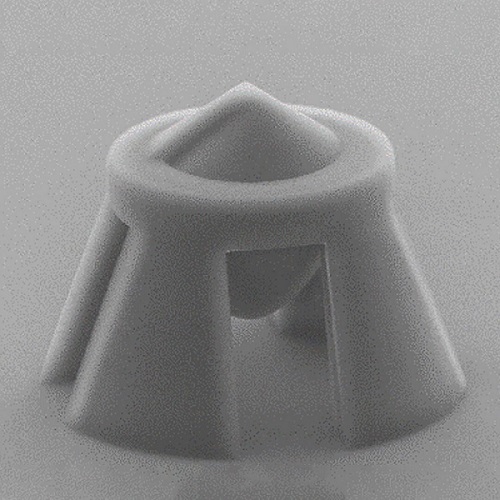

显高质量复杂聚合物光学器件的扫描电子显微镜图像。在光纤末端制造的结构能够用于抛物面镜和扭曲轴棱镜光学元件。

新方法制造微型光学器件的整个过程不到五分钟。光纤连同微型光学设备的成本不到 100 美元,其成本大约是实现类似功能的标准显微镜物镜成本的十分之一。

直接从光纤中产生贝塞尔光束的能力可用于粒子操纵或光纤集成受激发射损耗 (STED) 显微镜,这是一种产生超分辨率图像的技术。新的制造方法还可以通过在其上打印智能小结构来将廉价镜头升级为更高质量的智能镜头。”

为了制造微型光学设备,研究人员使用了 3D 激光打印技术。具体地,新方法使用高强度的飞秒脉冲激光束在光敏光学材料中产生双光子吸收,其中只有发生双光子吸收的微小体积能够被加工而固化,从而实现了高分辨率加工3D 结构的方法。

尽管这种双光子 3D 激光打印技术已经被使用了一段时间,但在光纤尖端上制造如此小的光学元件时,很难获得正确的加工比例和实现光纤头的对齐。

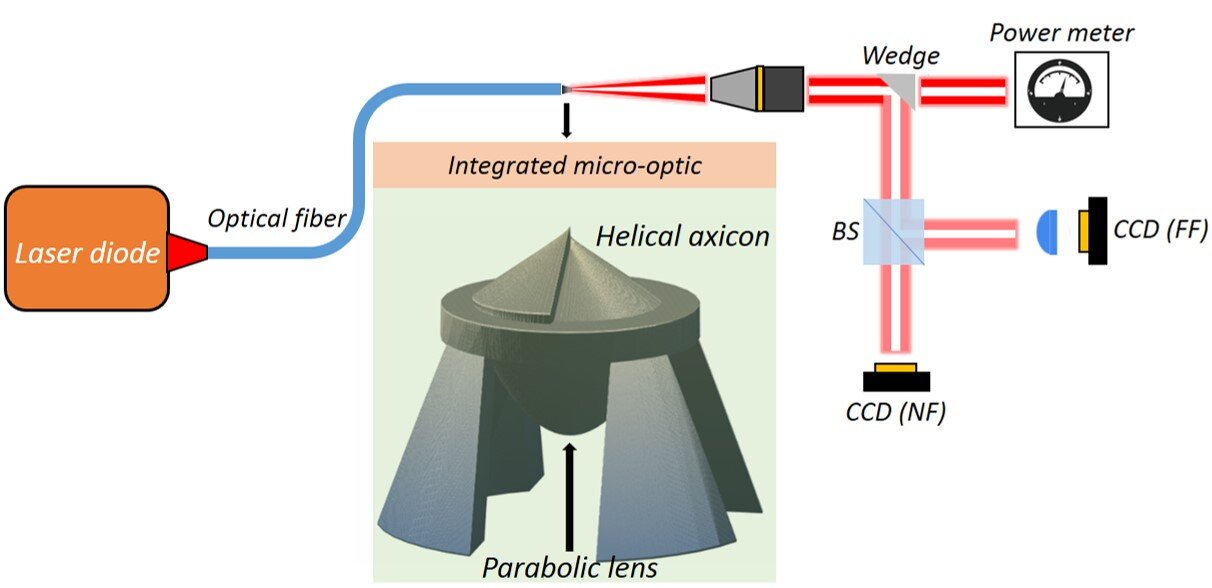

研究人员创建了一个光学测量系统分析制备结构实现光束整形的性能,光束传播时具有非常低的衍射和高损伤阈值~ 10 MW/cm2。

为了解决这个问题,克服这个障碍在实验制造过程之前,通过准确的 2D 和 3D 模拟,并且仔细考虑了如何将光学元件相互集成,然后将其与光纤芯对齐的实际操作。

实验上,研究人员使用商用 3D 直接激光写入系统和高光学质量光敏聚合物在单模光纤末端打印 110 微米高、直径 60 微米的光学器件。该集成光学元件包括一个用于光准直的抛物面镜和一个用于扭曲光的螺旋轴锥透镜。器件的功能在光纤中生成扭曲的贝塞尔光束。

为了分析制造的光学器件的质量,研究人员构建了一个光学测量系统来捕获从光纤传播的整形后光束。他们观察到光束中的衍射非常低,这意味着该器件可用于 STED 显微镜和粒子操纵等应用。

他们还发现,器件的损伤阈值可以达到接近 10 MW/cm2。这表明,即使该设备是由聚合物制成的,且聚合物比玻璃更容易受到高功率的热损伤,但它仍然可以用于功率相对较高的激光应用中。

目前新方法已经证明可以使用3D 激光打印方法创建精确的多功能微光学器件,研究人员正在尝试使用含有低百分比聚合物的混合感光材料。与聚合物材料相比,这些材料可以生产更高质量的光学器件,这些光学器件还具有更长的保质期并且更能抵抗高激光功率。

客服热线:

客服热线: