南加州大学的研究人员提出了一种精密的3D打印技术,可以大规模高精度地打印3D微流体通道。该技术被其称为原位转移桶聚合(in situ transfer vat photopolymerization, IsT-VPP)。本研究目前已发表于Nature Communications(www.doi.org/10.1038/s41467-022-28579-z)。

微流控器件是在芯片上由微小通道组成的紧凑小型的测试器件。使用微流控器件能够降低药物开发的成本并实现精确的医疗诊断。制造微流控器件的传统方法是在超净间中操作的,使用软光刻技术,制备步骤多且工艺复杂。

3D打印技术的出现虽然提供了一种快速制造生物医学设备的方法,但3D打印的灵敏度较低,还不能制备微流控器件中具有微小细节的层结构。

使用IsT-VPP技术,南加大的研究人员能够制备出高度为10μm、高精度(2μm以内)的微流体通道,并无需使用低透明度的液体树脂或降低制造速度。其中,VPP的操作过程是,首先使用液体光聚合物树脂来逐层建立要印刷的对象,然后用紫外线照射该物体,使每一层的树脂固化和变硬,将打印的物品向上或向下移动,从而能够构建更多的层的物体。尽管VPP能够实现一步到位的制造,但对制备微流控设备的微米级通道来说,其重复性和精确度较低。这是因为紫外光源有渗透到残留的液体树脂处的趋势,从而通道壁内的材料也会被固化和凝固。

在理想情况下,紫外光源固化一层通道壁上的材料,而通道内的液体树脂不受影响。但是,由于微流器通道直径仅10微米,因此很难精确控制固化深度。

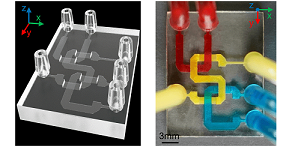

南加州大学的研究人员使用3D打印制备的微流控芯片。微流控设备制造与常用的405nm光源和商业光固化树脂兼容。

研究人员考虑到虽然不透明的树脂比透明的树脂允许更少的光穿透,但不透明材料制备的微流器并不适合后续在显微镜下进行观察。为了在微流控设备所需的微尺度的透明树脂中制备高精度微通道,研究人员开发了一个辅助加工平台,该平台在光源和印刷设备之间移动,能够阻挡光线使通道壁内的液体固化。

具体来说,当通道顶盖(即包围通道的设备顶层部分)被打印出来时,辅助平台被用来防止光线穿透到通道内的残余液体树脂。然后,通道顶层被原位地转移到所建部件上。之后,所有其他的层都使用标准的VPP工艺进行印刷。这样,通道内的任何残留树脂都能保持在液体状态,在印刷过程后可以被冲出,形成微通道。

该技术将3D打印微流器的通道尺寸由目前商用的100微米压缩到10微米,而且提高了精度,打印误差在正负1微米之间。实现了3D打印微小通道的一个突破。IsT-VPP技术与常用的405纳米光源和商业光固化树脂兼容。研究人员制造了多样的多功能设备验证了该技术的可行性,包括3D蛇形微流体通道、微流体阀门和颗粒分拣设备。

新的3D打印平台可以为癌症检测和研究提供巨大的好处。例如,正常细胞约为20微米,肿瘤细胞的尺寸比正常细胞略大,可能超过100微米。使用简单的微流控设备,让样品流经具有精确打印的微通道,可以将不同尺寸细胞分离,这样就避免了检测时健康细胞的干扰,提高检测灵敏度。 也可以在微通道中将血样与其他化学品混合,进行多样的医学检测,例如, COVID或血糖检测。

研究团队正在为该3D打印方法申请专利,以便将该制造技术商业化,用于医疗检测设备。

客服热线:

客服热线: