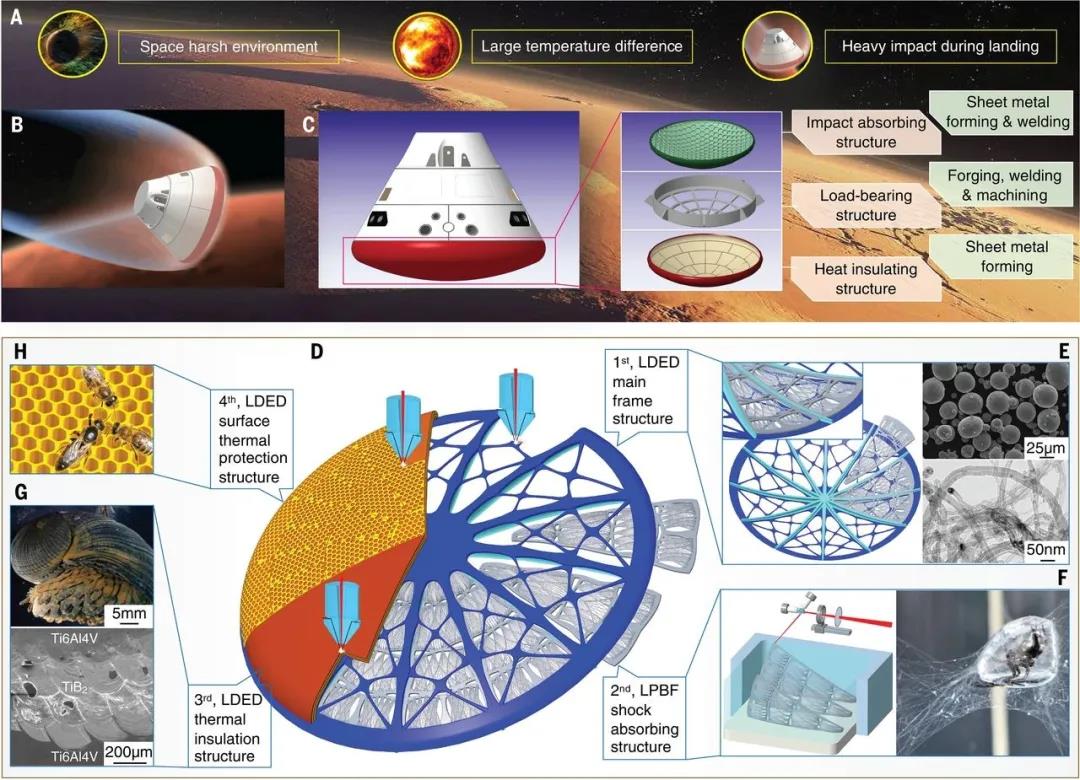

金属部件是航空、航天、汽车制造和能源生产等现代工业的基石。在很大程度上,它们也决定了整个机械系统的服务性能。高性能金属部件通常应用于极其恶劣的环境中。这些组件通常具有复杂的结构,具有超轻重量、超高承载能力、极端耐热性和高可靠性等多种属性组合。对高性能金属部件的严格要求阻碍了材料选择和制造的优化。激光增材制造(AM)是技术创新和产业可持续发展的关键战略技术。基于激光的增材制造有可能彻底改变组件的设计方式,它允许对最终用途金属部件进行创新设计和整体制造,以满足高端行业不断增长的需求。随着应用数量的增加,科学和技术的挑战也在增加。由于激光增材制造具有逐域(例如逐点、逐行、逐层)的局部成形特性,因此打印工艺和性能控制的必要条件包含超过六个数量级,从微观结构(纳米到微米级)到组件的宏观结构和性能(毫米到米级)。激光金属增材制造的传统路线从设计到构建遵循典型的“串联模式”,这导致了繁琐的试错方法,给实现高性能目标带来了挑战。

近日,南京航空航天大学材料科学与技术学院顾冬冬教授团队提出了材料-结构-性能集成增材制造(MSPI-AM)的整体概念,以应对增材制造的广泛挑战。将MSPI-AM定义为通过集成多材料布局和创新结构,一步法生产整体金属部件,旨在主动实现设计的高性能和多功能性。在要实现的性能或功能的驱动下,MSPI-AM方法可以并行设计多种材料、新结构和相应的打印工艺,并强调它们的相互兼容性,为激光-金属AM的现有挑战提供了系统的解决方案。MSPI-AM由两个方法论概念定义:“在正确的位置打印正确的材料”和“为独特功能打印独特结构”。在单个打印组件中设计微观和宏观结构的越来越有创意的方法导致使用AM来生产具有多种材料的更复杂的结构。现在可以设计和打印具有空间变化的微观结构和特性的多材料组件(例如纳米复合材料、原位复合材料和梯度材料),进一步实现功能结构与电子设备在激光打印整体部件的体积内的集成。这些复杂的结构(例如整体拓扑优化结构、从自然界学习的仿生结构以及多尺度分层晶格或多孔结构)在机械性能和物理/化学功能方面都取得了突破。主动实现高性能和多功能性需要跨尺度协调机制(即从纳米/微米尺度到宏观尺度)。相关研究发表在《Science》上。(徐锐)

文章链接: D. Gu, X. Shi, R. Poprawe, et al. Material-structure-performance integrated laser-metal additive manufacturing[J]. Science, 2021, 372(6545). https://science.sciencemag.org/content/372/6545/eabg1487

客服热线:

客服热线: