Fraunhofer-Gesellschaft于2017年启动了灯塔项目“ futureAM –下一代增材制造”。该项目的主要指标是为了将金属零件的增材制造速度提高至少十倍,项目于2020年11月结束。项目报告表明,系统,材料和过程控制以及端到端数字化技术取得很大进展,从而提高了金属3D打印在整个工艺链中的性能和成本效益。。

一方面,futureAM合作伙伴专注于集成从收到的订单到完成的金属3D打印组件的数字和物理价值链,另一方面,致力于实现跃迁,成为增材制造方法和系统的新一代技术。

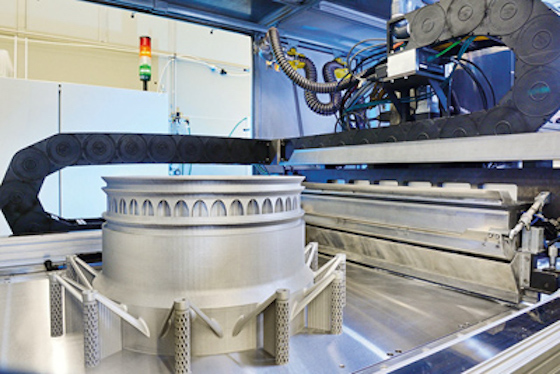

3D激光打印将金属粉末制成劳斯莱斯发动机的原型零件。

虚拟实验室

futureAM的主要挑战是所有参与者之间的相互作用,其中涉及整个流程链的不同领域。项目建立的虚拟实验室将所有研究流程对研究人员透明,便于相互交流。虚拟实验室是一个数字平台,可确保在所有子任务区域和参与者之间交换信息,其价值不言自明。

IAPT研究所开发了用于AM组件设计的各种软件工具。它为metal AM创建了基于Web的仿真工具。

在材料领域,德累斯顿的弗劳恩霍夫材料与IWS研究所合作研究了哪些材料可以在组件中相互结合以及过程中出现了哪些问题。德累斯顿大学的研究人员尤其致力于扩大可加成处理的高温材料的适用范围,并研究了如何在多材料设计中将它们组合在一起。

另外,人工智能也应用于此项研究。借助AI支持的过程分析,研究人员可以广泛地分析影响因素并优化制造过程。

目前,实验可以很好地使用镍和铝制成多种材料组件。根据组件要求,研究人员可以再添加其他1种或2种元素,以使材料属性完全适合各自的应用。

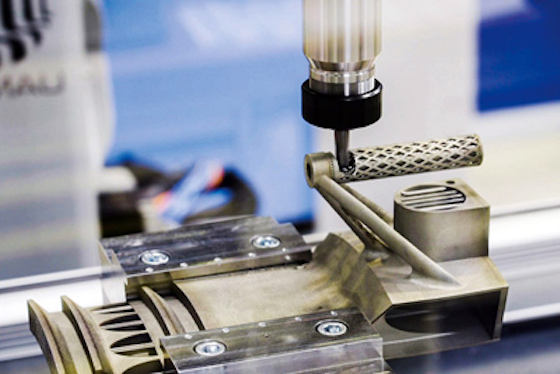

使用机器人进行特定组件的自动后处理。

亚琛Fraunhofer ILT的科学家之前开发了一套大体积的3D零部件打印演示系统。得益于大体积(1000 x 800 x 400 mm)和带有移动光学平台的新机器系统可以用激光粉末床融合技术制造用于下一代Roll-Royce发动机的部件。如今,极高速度的激光材料沉积也获得了类似的成功,现在它也可以用于生产3D组件。新开发的工艺可实现极高的沉积速度和高分辨率。

另外,开姆尼茨的弗劳恩霍夫机床与成型技术研究所(IWU)也已为此项目开发了自动化的后处理优化解决方案。即在制造过程中加入了一个代码,从而能够连续地识别和跟踪物理组件的生产过程,此代码还可以确保有效且无故障的复制保护。激光扫描仪可以记录被夹持部件的实际几何形状,并通过比较目标几何形状和实际几何形状得出最佳加工策略。 然后,机器人自动执行该最佳策略,并在过程中通过更新的3D扫描进行验证。

客服热线:

客服热线: