激光加工工艺

激光加工工艺是利用激光束与物质相互作用的特性,对材料(包括金属与非金属)进行切割、焊接、表面处理、打孔及微加工等的一门加工技术。CO2激光加工工艺主要应用于汽车内饰。

CO2激光工艺在汽车内饰中的应用主要包括切割、纹理、打标、打孔、表面弱化几个方面。内饰部件从方向盘、仪表板到座椅、按键、靠枕及挂件饰品等很多位置都有它的身影。

一、激光切割、打孔

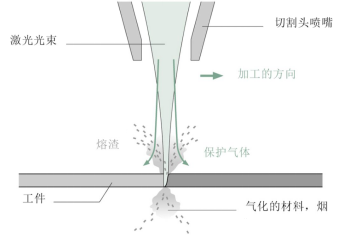

利用高功率密度激光束照射被切割材料,材料很快被加热至汽化温度,蒸发形成孔洞,随着光束对材料的移动,孔洞连续形成宽度很窄的切缝,完成对材料的切割。连续 CO2 激光加工蒸发低热量、高吸收的材料就可以达到上述效果,例如薄的塑料薄膜以及木材、纸、泡沫等不熔化的材料。

激光使材料蒸发,燃烧。蒸气的压强使熔渣从切口排出

激光切割优势

1、加工更加精准,操作细腻的完成自动化切割,提高剪裁品质,达到切割的最佳精度和速度;

2、通过适当控制激光切割机功率,可以实现多层精准切割;

3、根据不同车型内饰尺寸进行灵活快速制图裁剪,提高产品加工的灵活性,提高产品加工效率。

激光切割制造的真皮座椅

二、激光纹理

在模具上雕刻出设计好的纹理样式,利用激光即可在这种模具生产出带有纹理的产品,实现传统蚀刻方式无法完成的纹理样式。

激光纹理优势:

1、加工流程相比传统蚀刻流程更少,软件处理完毕将模具放入即可自动加工;

2、可在任何复杂3D工件上加工自由纹理,无惧工艺限制,更能雕刻3D几何纹理呈现立体效果;

3、更适合参数化设计,尽情释放设计师的创造力。

三、激光打标

利用高能量密度的激光对工件进行局部照射,使表层材料汽化或发生颜色变化的化学反应,从而留下永久性标记。

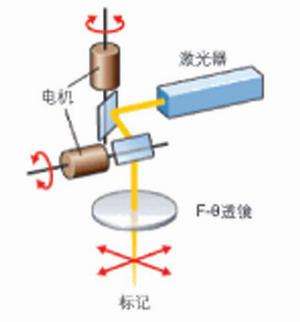

从激光器中输出的光束,由安装在高速精密电机上的两个反射镜控制,以实现光束的运动打标。每个反射镜都沿着单一的轴线运动。电机的运动速度非常快,并且惯性非常小,从而能够实现对目标物体的快速打标。经过反射镜引导的光束利用F-θ透镜聚焦,焦点位于被标记的平面上。当该聚焦光束与被标记物体相互作用时,物体就被“打上标记”了。除了被打标的位置,物体的其他表面仍然保持不变。

图:激光打标机的原理示意图

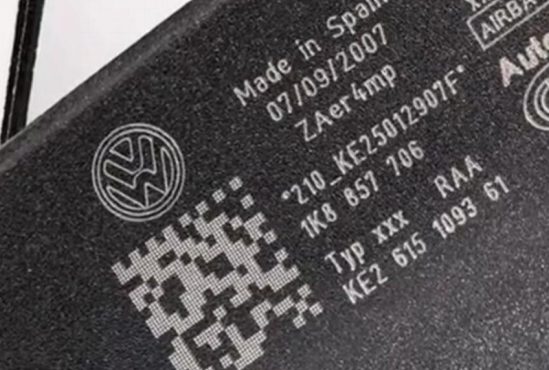

在对汽车内饰产品加工中,激光打标机也可对各种由皮革、布料、木质、合成材料等汽车内饰产品,进行精准而高效的图文绘制。包括logo添加、个性图文演绎、精彩雕花等。

通过激光在座套、内衬、方向盘、安全带、脚垫等产品上打标图形从而增加产品的装饰性,可营造出更精致、更时尚的汽车内饰体验。

激光打标优势:

不需要接触加工物品表面,所以可对任何异型表面材料进行快速标刻,而且工件不会变形和产生内应力。

四、表面弱化

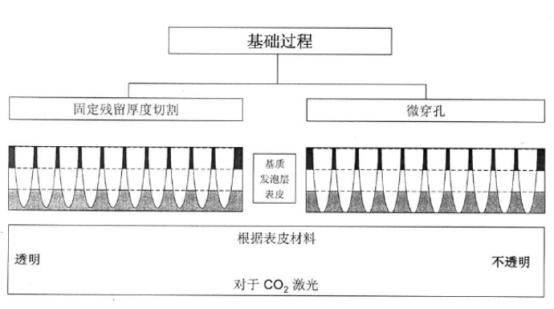

在当前的汽车制造工业中,把安全气囊盖整合到仪表板,车门内壁或其他汽车内饰件内部已经成为一种趋势。这种新工艺被称为“整体式安全气囊”。

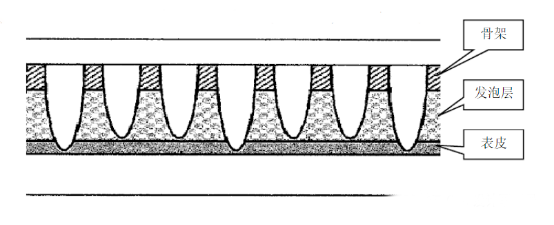

其加工方式采用激光弱化工艺,高能量的激光束以定频脉冲的形式,打在仪表板上,其焦点处的材料在吸收激光的高能后迅速气化,形成穿透或不穿透的小孔,这些小孔区域的材料厚度变薄,断裂强度降低,从而能在受到外界冲击时,优先断裂。这样的许多顺序排列的微孔的组合,就是我们通常所说的安全气囊线。

通过表面弱化工艺,可以是内饰表面完整,可以应用于汽车仪表板、车门内壁等部件的打孔与表面弱化。

汽车市场竞争越来越激烈,内饰在设计上越来越丰富,加工工艺也不断升级,更多的内饰使用激光工艺来进行设计生产,应用也越来越广泛。相较于传统制造技术,激光技术的诸多优势,在设计制造等方面起到愈来愈重要的作用。

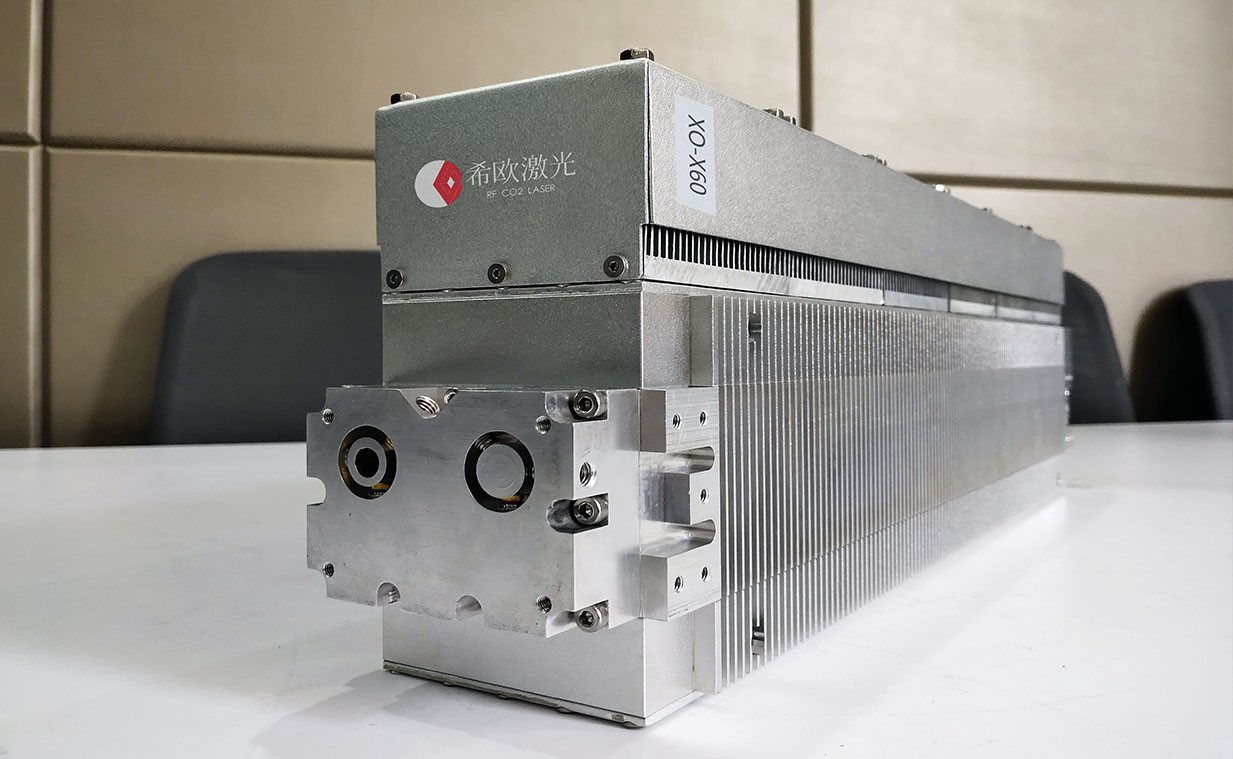

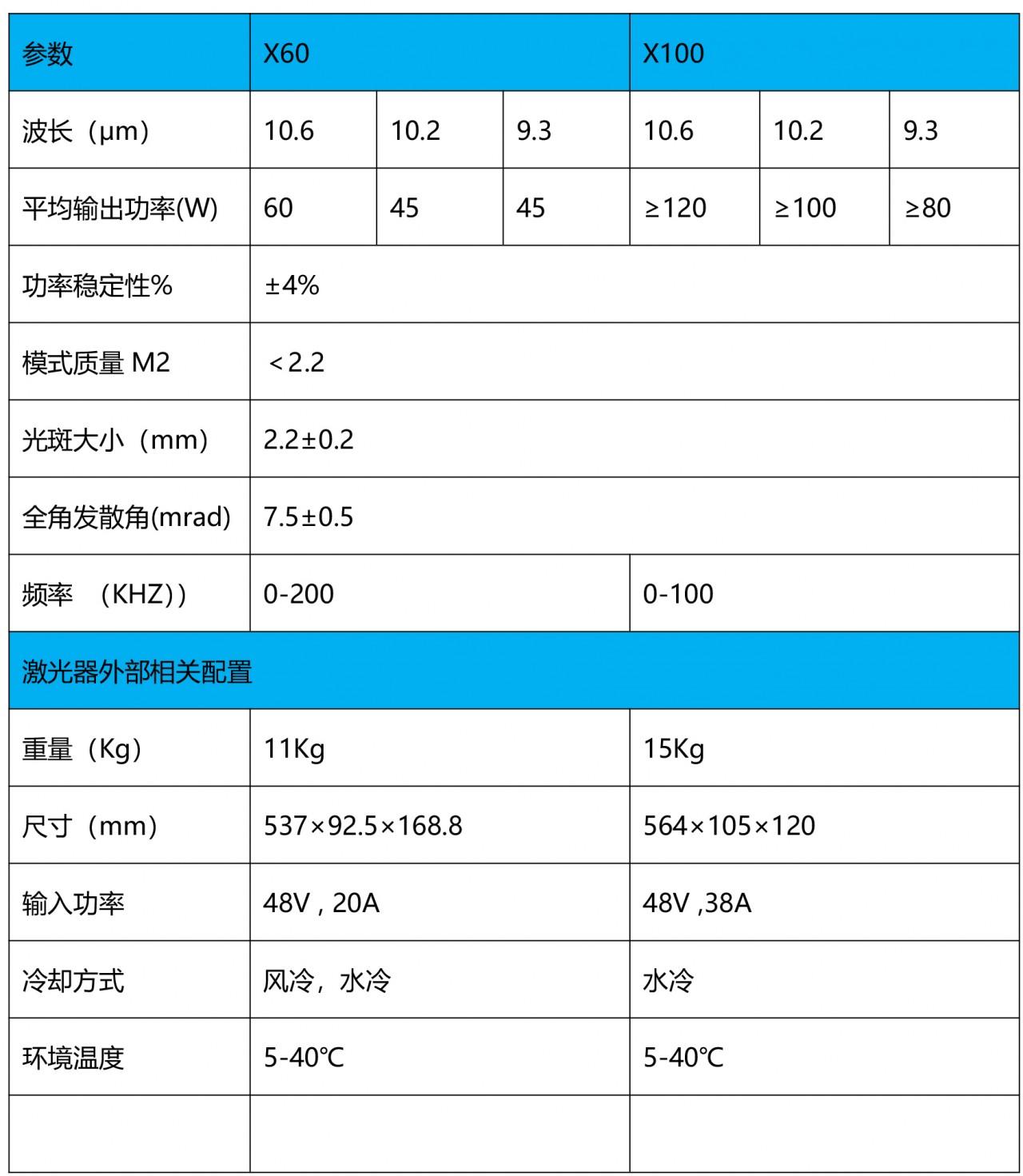

湖北希欧激光技术有限公司是国内从事射频二氧化碳激光器的研发和生产的高科技企业。专业研发、生产封离式射频二氧化碳激光器,波长10.6μm,10.2μm,9.3μm。首期推出60瓦、100瓦两款不同功率的激光器,后续150瓦 、200瓦、300瓦以上功率的二氧化碳激光器将会陆续面世。

公司核心技术来自海外博士团队,在国外工作多年的技术团队带来了先进的技术理念,并结合有“世界工厂”之称的中国加工力量,打造了希欧二氧化碳射频激光器产品的核心竞争力。更有在中国激光行业从业20余年的市场团队,可提供快速的,贴合中国生产厂家的服务需求。

厂房

行政办公室

客服热线:

客服热线: